Токарные работы по металлу: особенности процесса и видео

Широко известным и востребованным способом производства металлических деталей и изделий различного назначения является токарная обработка металла. Во время такого процесса на токарном станке с изделий удаляется лишний слой, и на выходе получается нужной формы деталь с шероховатой поверхностью и требуемыми размерами. Управляемое при помощи компьютерно-интегрированных устройств современное оборудование позволяет существенно повысить качество получаемых изделий.

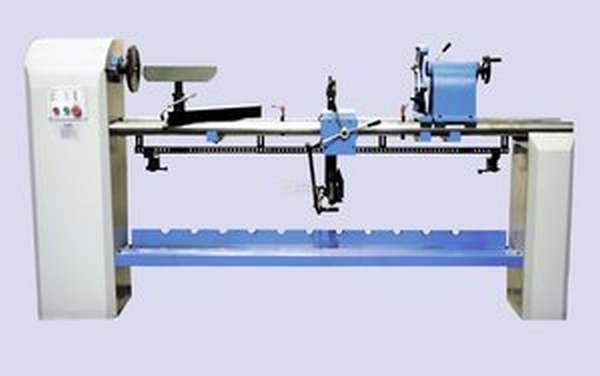

Общие сведенья о токарной обработке металлаПроцедура обработки металла производится на специальных токарных станках при помощи различных режущих инструментов. Заготовка устанавливается в шпиндель устройства, работа которого начинается после включения электродвигателя. Обрабатываемая деталь начинает вращаться с большой скоростью и резцом, сверлом или другим режущим инструментом с нее по всей поверхности снимается небольшой слой металла. С помощью постоянного перемещения инструмента происходит непрерывность резки детали до необходимых размеров и форм. Более подробный процесс токарной обработки детали можно посмотреть по видео ролику. Станки позволяют производить эффективную обработку различных заготовок, получив в результате коническую, резьбовую, цилиндрическую, фасонную или другую поверхность. С помощью токарных работ могут быть выполнены:

Кроме этого, на токарном станке можно: В процессе выполнения работ следует обязательно пользоваться различным измерительным инструментом, которым определяются размеры, формы и варианты расположения заготовок. При единичном и мелкосерийном производстве для этого применяются нутромеры, штангенциркули, микрометры. На больших предприятиях пользуются предельными калибрами. Преимущества токарной обработки металловТакой процесс считается универсальной технологией и применяется для изготовления различных изделий из сплавов и металлов. На станке, оснащенном резцами специально назначения, можно обрабатывать даже особо твердые материалы. Основные достоинства технологии: Кроме этого, с помощью токарного оборудования можно организовать серийное производство изделий различного назначения. Особенности токарной обработки. Видео примерыСущность процесса обработки металла заключается в следующем:

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения. Виды токарных станковСамым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве. Кроме этого, существуют другие виды токарных станков: Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных. Режущий инструмент для токарных станковЭффективность работы оборудования зависит от скорости резки, величины продольной подачи обрабатываемой детали, глубины резанья. С помощью этих показателей можно достичь:

Конкретная скорость резки зависит от типа обрабатываемого материала, а также от вида и качества используемых резцов. Режущие инструменты для токарных станков могут быть черновыми и чистовыми. Их выбор и применение зависит от характера обработки. По направлению движения они делятся на правые и левые. Различные геометрические размеры резцов позволяют работать с любой площадью слоя, которую следует срезать. По своему назначению режущие инструменты могут быть:

Для обработки цилиндрической поверхности и торцовой плоскости используются проходные упорные режущие инструменты. Отрезные резцы применяются для отрезания частей изделия и протачивания канавок. Обычные прямые и отогнутые оптимальны при обработке наружных поверхностей металлических деталей. С помощью расточных резцов растачиваются ранее просверленные отверстия. По форме резца и расположению лезвия резцы подразделяются на отогнутые, прямые и оттянутые. Ширина оттянутых резцов ниже ширины крепежной части. Большое значение на качество резки деталей оказывает геометрия используемого резца. При грамотно подобранных углах между кромками резца и направлением подачи повышается производительность обработки. Первый угол зависит от установки инструмента, второй от его заточки. Для больших по сечению изделий обычно выбирается угол в 30-45 градусов, а для тонких нежестких деталей – 60-90 градусов. Вспомогательный угол должен быть в 10-30 градусов. Стоит заметить, что независимо от того, какого вида будет использован станок, основная роль при токарной обработке принадлежит режущему инструменту. Но с каким бы оборудованием и инструментом ни работал токарь, его рабочее место должно быть четко организовано и полностью укомплектовано.

|

Загрузка. Пожалуйста, подождите...

движения станка выполняются по четким направлениям;

движения станка выполняются по четким направлениям; отрезными;

отрезными;